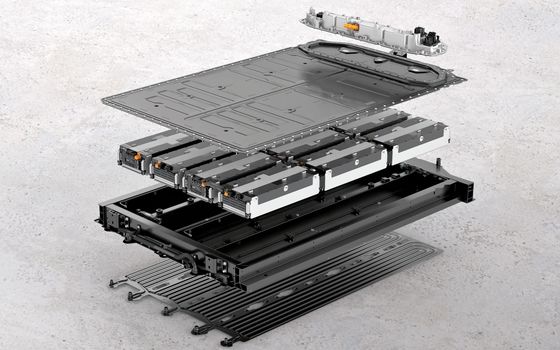

Dans le monde de l’électromobilité, presque tout tourne autour des batteries puisque ce sont elles qui stockent l’électricité dont le moteur électrique a besoin pour avancer. Elles ont une influence décisive sur l’autonomie des véhicules et sur le temps que nous passons à la borne de recharge. En raison de leur taille et de leur poids, elles déterminent le type de construction du véhicule. Les professionnels ne ménagent pas leurs efforts pour rendre les voitures aussi aérodynamiques que possible, dans le but également de ménager les batteries. Et comme on l’imagine, il s’agit aussi d’une histoire d’argent puisqu’elles représentent jusqu’à 40% des coûts de fabrication. Les voitures électriques existaient déjà au début de l’histoire de l’automobile. Si le moteur à combustion s’est imposé, il le doit surtout à sa capacité à accumuler l’énergie. En effet, les énergies fossiles contiennent environ 30 fois plus d’énergie que les batteries les plus modernes, et elles ont vite été disponibles en quantité et à bas prix. Ce n’est qu’avec l’introduction sur le marché des premières batteries lithium-ion dans l’électronique de divertissement, au début des années 1990, que les accumulateurs d’électricité électrochimiques rechargeables sont devenus intéressants – même si, au début, elles étaient encore vendues à des prix exorbitants et ne pouvaient donc pas être utilisées de manière industrielle.

Les limites du lithium-ion

Une bonne trentaine d’années plus tard, les batteries de traction ont atteint un niveau remarquable, mais elles demeurent grandes, lourdes et chères. On attend donc un saut technologique comme le fut celui de la batterie Li-ion. Mais en quoi consisterait-il? Après tout, les progrès réalisés au cours des dernières décennies ont été considérables, même si l’évolution s’est faite plus lentement qu’espéré. C’est aussi l’une des raisons pour lesquelles les experts commentent volontiers les résultats de la recherche, mais renoncent à faire des prévisions temporelles. C’est également le cas de Corsin Battaglia, chercheur en batteries à l’Empa et professeur titulaire à l’EPFZ. Actuellement, on parle de batteries Li-ion de troisième génération, «mais la chimie atteint ses limites, donc on se demande ce qui viendra ensuite. Une quatrième génération ou quelque chose de complètement différent.»

Corsin Battaglia n’est pas seulement un observateur des dernières avancées, son équipe a travaillé sur l’élément central des futures batteries solides. Celles-ci sont considérées comme le prochain «pas de géant» à venir. Il semble possible de doubler la densité énergétique si l’on parvient à remplacer l’électrolyte liquide actuel par un matériau solide – céramique et polymères probablement –, ce qui permettrait d’utiliser d’autres matériaux dans l’anode, essentielle pour le stockage de l’énergie (par exemple du lithium métallique au lieu du graphite utilisé jusqu’à présent). La densité énergétique plus élevée permet d’augmenter l’autonomie ou de réduire la taille des batteries. Autres avantages potentiels: une charge rapide, une longue durée de vie, donc une résistance aux cycles, ainsi qu’une plus grande sécurité contre les incendies.

L’espoir apporté par la batterie solide

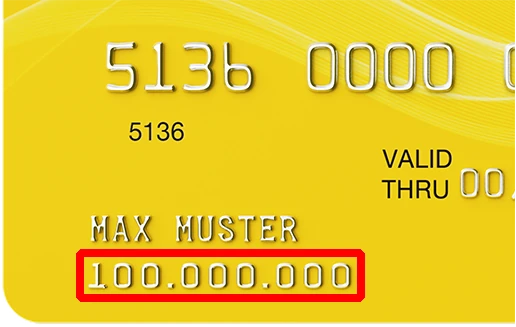

De nombreuses entreprises ont annoncé que leurs produits étaient prêts à être commercialisés dans les années à venir. Récemment, Samsung SDI a fait savoir que les premiers échantillons avaient été livrés à ses clients, et que la production en série devrait commencer en 2027. C’est également la date indiquée par Toyota concernant son propre développement. Une Toyota électrique pourrait ainsi parcourir 1000 km et être rechargée en dix minutes de 10 à 80% (soit pour 700 km). Ce genre de pronostics incitent à l’optimisme. Il est pourtant inutile d’attendre avant d’acheter cette super batterie, car les batteries actuelles résolvent déjà tous les défis de la mobilité électrique. Elles se logent facilement dans le plancher de la voiture, fournissent une autonomie adaptée à l’utilisation, se chargent suffisamment rapidement et durent nettement plus longtemps qu’on ne le pensait encore il y a dix ans (notamment parce qu’elles sont devenues plus grandes et moins sollicitées). Des progrès sont néanmoins nécessaires dans différents domaines tels que les coûts, l’extraction et l’origine des matières premières, ainsi que le bilan environnemental lié à la production.

LFP pour des voitures moins chères

D’autres progrès passent également par les composants de la batterie, ce que l’on appelle communément la chimie cellulaire. Ces dernières

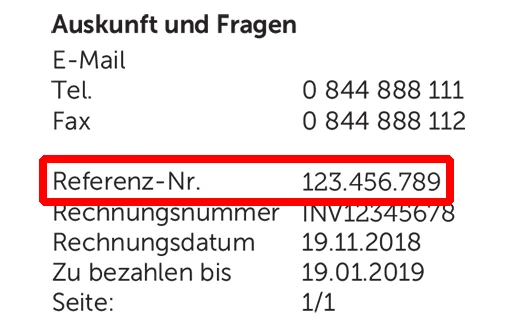

années, on a ainsi trouvé le moyen de réduire la teneur en cobalt de la cathode des batteries haute performance (NMC). Les métaux, en partie problématiques et également coûteux, peuvent être entièrement remplacés, par exemple par du phosphate de fer. Les batteries LiFePO présentent une densité énergétique plus faible, mais leur fabrication est moins onéreuse et elles sont moins sensibles au froid. Elles offrent aux constructeurs la possibilité de produire des voitures électriques moins chères. Tesla ainsi que plusieurs constructeurs chinois proposent depuis un certain temps des variantes avec des batteries LiFePO ou LFP. Chez Citroën, une telle batterie dans sa nouvelle ë-C3 permet un prix d’entrée inférieur à 25 000 fr. Ce prix est considéré dans la branche comme le seuil acceptable à payer par le consommateur pour la mobilité électrique. Le prix à l’achat des voitures électriques représente un frein à la diffusion de l’électromobilité, ce n’est qu’ensuite qu’elles rentabilisent (généralement très rapidement) cet investissement initial – un calcul faisable pour tous les modèles de voitures sur le site de recherche de voitures du TCS.

Corsin Battaglia estime que l’utilisation des batteries LFP va se généraliser dans les années à venir. Il estime également que les batteries sodium-ion sont elles aussi intéressantes. «Elles devraient plutôt être utilisées dans des applications spéciales, bien que les premières voitures électriques équipées de batteries sodium-ion aient déjà été présentées.» Le lithium en tant que porteur de charge est supprimé dans ce type de batterie, les ions sodium se déplaçant à sa place d’un pôle à l’autre. Il est prévisible que cette technique, potentiellement encore moins chère, atteigne à peu près les performances du LFP. D’autres idées circulent, comme celle d’une batterie lithium-air. «En raison de sa faible efficacité, il s’agit plutôt d’une idée irréaliste», déclare l’expert.

La Chine en fournisseur mondial

Une autre question qui intrigue est de savoir où seront fabriquées les batteries pour le nombre croissant de voitures électriques. Aujourd’hui, elles proviennent, dans l’ordre, de Chine, de Corée du Sud et du Japon. Les deux leaders du marché chinois, CATL et BYD, produisent à eux seuls près de la moitié des batteries haute tension.

Les Etats-Unis et l’Europe veulent leur emboîter le pas, car tous les fabricants occidentaux dépendent encore des batteries fabriquées en Asie. Aujourd’hui, on peine à comprendre comment on en est arrivé à une telle dépendance. Philipp Seidel, de la société de conseil Arthur D. Little, explique: «Lorsque les bases de l’électromobilité ont été posées, nos constructeurs automobiles considéraient la batterie comme un accessoire», a-t-il déclaré à la revue spécialisée «Auto Motor und Sport». En d’autres termes, on a procédé, comme on le fait depuis des décennies, dans un réseau dense de fournisseurs, mais sans tenir compte du fait que le stockage de l’énergie jouerait à l’avenir ce rôle central. De l’autre côté du globe, le capitalisme d’Etat chinois a résolument posé les jalons de la mobilité électrique. Les entreprises ont été rassurées au plus haut niveau du gouvernement, que ce soit par une vision de politique industrielle ou par la simple constatation que les véhicules électriques contribueraient à réduire la pollution de l’air des mégapoles. «Ici en Allemagne, nous aimons parler d’ouverture technologique, alors que les Chinois ont eu très tôt une sécurité technologique», explique Maximilian Fichtner, professeur à l’Université d’Ulm, pour illustrer cette différence. Ainsi, la politique européenne en matière de CO₂ dans le domaine de la mobilité est devenue, sans le vouloir, une importante opportunité pour les fabricants chinois de batteries et de voitures.

Fabrication et chaîne d’approvisionnement

Le fait de dépendre des fournisseurs en ces temps de tensions géopolitiques est doublement dangereux, car non seulement les fournisseurs chinois fabriquent la plupart des cellules de batterie, mais ils contrôlent également, directement ou indirectement, une grande partie de la chaîne d’approvisionnement, y compris l’extraction et le traitement des matières premières. On essaie pourtant de contrer cette tendance. De leur côté, les Etats-Unis et l’Europe misent de plus en plus sur la politique industrielle. Il existe quelques usines d’assemblage sur sol européen, mais la production de cellules plus complexes se limite encore à quelques usines. Quelques spécialistes asiatiques fabriquent en Europe, et des joint-ventures de constructeurs automobiles sont également prêtes. Selon les prévisions, la capacité de production devrait passer d’environ 36 GWh à plus de 500 GWh entre 2020 et 2030. Ces derniers temps, l’incertitude quant au rythme s’est toutefois accrue. Il n’y a pas qu’en Suisse que l’e-mobilité stagne. Ce surplace entraîne des conséquences sur les prévisions de la demande à venir. ACC, la coentreprise de Mercedes-Benz, Stellantis et Total Energies, a provisoirement stoppé cet été des projets de construction à Kaiserslautern (D) et Termoli (I) – mais pas celui du nord de la France. Un autre exemple montre que la volonté et l’argent ne suffisent pas: BMW a stoppé un contrat de livraison avec le jeune fabricant de batteries Northvolt, car la production industrielle est fortement retardée et qu’il y a trop de déchets.

D’autres facteurs freinent les investissements dans la construction de nouvelles usines en Europe, telle l’incertitude liée à des processus de fabrication qui ne seront pas dépassés dans peu de temps. Ou encore la crainte de ne pouvoir suivre le rythme des prix en Europe face aux fournisseurs chinois et américains, qui bénéficient probablement de subventions plus élevées. En dépit de toutes les difficultés, il convient de souligner les avantages que la grande quantité de batteries automobiles pourrait apporter, quasiment comme effet secondaire bienvenu, à la

sécurité de l’approvisionnement en électricité: la somme des accumulateurs dans les voitures constitue un réservoir de plus en plus important qui pourrait stabiliser les réseaux électriques de pays entiers. Dès que toutes les pièces techniques et commerciales du puzzle seront réunies pour une recharge bidirectionnelle en douceur – comme décrit en détail dans le cas particulier et passionnant du «Touring» 2/2023.

Recyclage: la solution suisse

Que faire de toutes ces vieilles batteries? Il est légitime de se demander ce qu’il advient des grandes batteries de traction lorsqu’elles sont hors d’usage. Car leur fabrication nécessite de précieuses matières premières (et de l’énergie). La réponse est triple. Premièrement, les batteries vivent plus longtemps que nous le prévoyions il y a quelques années. Deuxièmement, les batteries de traction hors d’usage peuvent être réutilisées durant cinq à dix ans supplémentaires, en tant qu’accumulateur d’électricité stationnaire. Cela permet notamment d’amortir les fluctuations jour/nuit de l’électricité éolienne et photovoltaïque. Ensuite, troisièmement, elles sont recyclées. Les boîtiers en aluminium sont retirés, les modules de batterie sont broyés, puis ces matériaux sont séparés en fonction de leur valeur – principalement des métaux tels le lithium, le nickel, le manganèse et le cobalt (ainsi que le graphite). Ce n’est pas de la théorie, mais une pratique bien réelle, comme le démontre la société Batrec à Wimmis (photos), spécialisée dans les batteries issues de l’électronique grand public. L’une ou l’autre batterie de voiture en fait également partie. L’usine de recyclage Librec, à Biberist, qui sera opérationnelle cet automne, est conçue pour les batteries de l’e-mobilité à grande échelle. J. Reinhardt en est l’initiateur et le CEO.

Sur le même thème

Combien durent les batteries des véhicules électriques?

Découvrez tout ce qu’il faut savoir sur la durée de vie, la garantie et le recyclage des batteries des véhicules électriques.

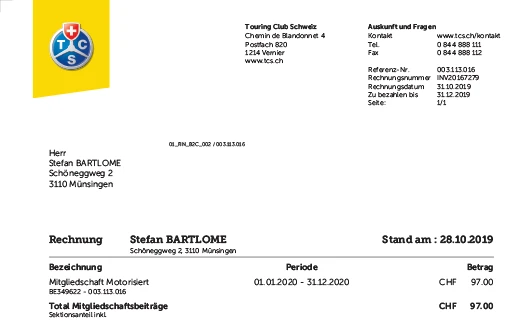

Trois questions à Jodok Reinhardt, CEO de Librec SA

Quels sont les plus grands défis d’un tel projet, et quand le recyclage va-t-il véritablement commencer?

Jodok Reinhardt: Le plus grand défi jusqu’à présent a été le comportement imprévisible de l’Office fédéral de l’environnement (OFEV) en 2021 en ce qui concerne la mise en place d’une solution sectorielle à l’échelle de la Suisse, telle qu’elle est vécue depuis longtemps avec succès pour de nombreux flux de déchets par d’innombrables entreprises. Le grand avantage de la solution sectorielle suisse classique est le regroupement des volumes. Cela permet au secteur de travailler à moindre coût, au bénéfice des consommateurs, et d’utiliser des technologies plus sophistiquées et plus durables. Malheureusement, l’OFEV s’en est écarté, ce qui a fait reculer notre projet. Depuis, tout est rentré dans l’ordre et nous sommes très satisfaits des progrès réalisés. Nous avons obtenu l’autorisation d’exploitation, et 90% des équipements sont terminés. Nous recevons régulièrement des batteries, et la décharge électrique profonde, première étape de la production, est déjà opérationnelle. La mise en service de l’installation principale de production de noir de carbone débutera sous peu. Nous prévoyons un démarrage de la production au 1er octobre 2024. Notre procédé innovant nous permet de récupérer 97% de tous les matériaux recyclables et ne génère que 10 à 40 kilos d’équivalents CO₂ par tonne de matériau traité. C’est le meilleur résultat au monde! En d’autres termes, le recyclage des batteries de traction issues de la mobilité électrique est entièrement résolu sur le plan technique et déjà mis en œuvre avec une installation industrielle en plein cœur de la Suisse.

installation de séparation et de remplissage

de Batrec.

Les retours de batteries de traction usagées sont encore plutôt faibles. Etes-vous en avance?

Librec est orienté vers le marché européen. 80% des matériaux de batteries qui doivent être recyclés aujourd’hui en Europe sont des rebuts de la production de batteries. Nous sommes en discussion avec de nombreux fabricants de batteries pour l’acceptation et le traitement de leurs déchets de production. A cela s’ajoutent les rappels de batteries présentant des défauts de production et enfin – comme vous le dites à juste titre – encore un petit nombre de batteries usagées. Oui, nous sommes entrés tôt sur le marché afin d’acquérir rapidement de l’expérience et de construire une position forte sur le marché pour les futures grandes quantités de batteries usagées. Pour nous, l’analyse de rentabilisation fonctionne.

de flocons après le broyage des cellules

de la batterie.

Lors de la livraison d’un bloc de batteries, qui paie? Vous pour les matières premières contenues ou le fournisseur pour la reprise?

Cela dépend de deux facteurs. Si le donneur nous laisse la propriété du matériau, nous vendons notre matière recyclée – le noir de carbone – pour qu’elle soit transformée en matière première destinée à la production de batteries. Dans ce cas, nos revenus dépendent des cours mondiaux du nickel, du cobalt et du lithium contenus dans notre matière recyclée. Si ces cours sont élevés, nous pouvons acheter les batteries à nos clients, mais s’ils sont bas, nous avons parfois encore besoin d’un paiement. Actuellement, les prix des batteries usagées sont extrêmement bas. Dans l’autre cas, le donneur – par exemple un constructeur automobile ou un fabricant de batteries – reste propriétaire de ses matériaux de batteries et nous ne faisons que les transformer en noir de carbone recyclé en tant que sous-traitant. Cette variante présente le grand avantage d’éliminer le risque lié à la fluctuation des cours des matières premières pour toutes les parties concernées.

Textes: Daniel Riesen

Photos MG Media, Porsche Christophorus, Citroën, ACC Automotive Cells Company, Matthew Worden Photography, Mercedes-Benz Group AG, Emanuel Freudiger

Autres services de la rédaction Touring

Plus d’articles de la rédaction Touring

Les nobles mystères de Donaueschingen

Sur un plateau entre la Forêt-Noire et le Jura souabe se trouve la ville où le Danube prend sa source et où une famille noble a ...

La fondue

dégustée dans des endroits insolites.

Le Top 5 des lacs gelés en Suisse

Des plans d’eau naturels pour patiner cet hiver

Une Afrique revisitée

L’ancienne île Sir Bani Yas, dans le golfe Persique, a été transformée, à grands frais et à l’aide des technologies modernes, en une oasis dédiée à la ...