in eine flache Box verpackt.

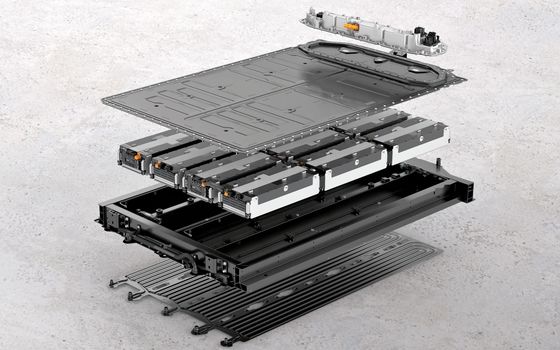

Im Kosmos der Elektromobilität kreist fast alles um die Batterie. Sie speichert den Strom, den die Elektromotoren fürs Vorwärtskommen benötigen. Sie beeinflusst massgeblich die Reichweite der E-Fahrzeuge und die Zeit, die wir an der Ladesäule verbringen. Sie bestimmt aufgrund von Grösse und Gewicht massgeblich die Art der Fahrzeugkonstruktion. Designer und Aerodynamiker vergiessen Schweiss und Tränen, um Autos so windschlüpfrig wie möglich zu machen – auf der Suche nach Effizienzsteigerung zur Schonung der Batterien. Zuletzt geht es immer auch um Geld, machen sie doch bis zu vierzig Prozent der Herstellungskosten eines E-Autos aus.

Bekanntlich gab es bereits in der Frühzeit der Automobilgeschichte Elektrowagen. Dass sich der Verbrennungsmotor durchsetzte, war womöglich weniger sein Verdienst als jener seines Energiespeichers: Fossile Brennstoffe beinhalten rund das Dreissigfache an Energie als modernste Batterien, und sie waren bald in grosser Menge und günstig verfügbar. Erst die Markteinführung der ersten Lithium-Ionen-Batterien in der Unterhaltungselektronik Anfang der 1990er-Jahre brachte die wiederaufladbaren, elektrochemischen Stromspeicher in die Nähe der Brauchbarkeit für die Mobilität – wenngleich anfangs noch zu Apothekerpreisen und deshalb nicht industriell im Autobau einsetzbar.

Grenzen von Li-Ion erreicht

Gut dreissig Jahre später sind die Antriebsbatterien auf einem bemerkenswerten Niveau. Gross, schwer und teuer sind sie aber nach wie vor. Ein Technologiesprung, wie er die Li-Ion-Batterie darstellte, wäre fraglos willkommen. Doch worin soll die Verbesserung überhaupt bestehen? Schliesslich waren die Fortschritte der letzten Jahrzehnte in vielerlei Hinsicht beträchtlich, auch wenn die Entwicklung eher im Trab als im Galopp voranging, sprich langsamer als von Optimisten erhofft. Weshalb Experten zwar gerne Forschungsergebnisse kommentieren, auf zeitliche Prognosen hingegen verzichten. Das gilt auch für Corsin Battaglia, Empa-Batterieforscher und ETH-Titularprofessor. Derzeit spreche man von den Li-Ion-Batterien Generation 3, «doch die Chemie ist nun ziemlich ausgereizt, deshalb fragt sich, was als Nächstes kommt. Li-Ion 4 oder etwas ganz anderes».

Battaglia ist nicht nur Beobachter der Szene, sein Team an der Empa hat jahrelang am zentralen Element für künftige Feststoffbatterien getüftelt. Diese werden als das kommende «grosse Ding» gehandelt. Eine Verdoppelung der Energiedichte scheint möglich, falls es gelingt, den bisher flüssigen Elektrolyten durch ein solides Material – Keramik und Polymere kommen unter anderem infrage – zu ersetzen, was andere Materialien in der für die Energiespeicherung entscheidenden Anode (zum Beispiel Lithium-Metall statt das bisher übliche Grafit) erlaubt. Die höhere Energiedichte führt entweder zu grösseren Reichweiten oder kleineren Batterien. Weitere potenzielle Vorteile: Schnellladung, Langlebigkeit, sprich Zyklenfestigkeit sowie höhere Brandsicherheit.

Hoffnung Feststoffbatterie

Zahlreiche Unternehmen, etablierte Hersteller wie eher unbekannte Player, haben für die nächsten Jahre marktreife Produkte angekündigt. Unlängst hat Samsung SDI bekannt gegeben, erste Muster an Kunden ausgeliefert zu haben. Die Serienproduktion solle 2027 starten. Dieses Datum nennt auch Toyota für seine Eigenentwicklung. Damit könnte ein Elektro-Toyota tausend Kilometer weit fahren und in zehn Minuten von zehn auf achtzig Prozent (also für 700 km) geladen werden.

Solche Prognosen machen den Mund wässrig. Mit dem Kauf zuwarten in der Erwartung dieser Superbatterie, ist aber unnötig. Denn schon heutige Akkus lösen alle Herausforderungen der Elektromobilität. Die Batterien lassen sich im Wagenboden (Skateboard-Architektur) gut unterbringen, sie liefern praxistaugliche Reichweiten, lassen sich ausreichend geschwind laden und halten länger als noch vor zehn Jahren vermutet (auch weil die Batterien grösser wurden und weniger gefordert sind). Dennoch sind Fortschritte in verschiedenen Bereichen nötig: bei den Kosten, der Gewinnung und der Herkunft der Rohstoffe, auch in der Umweltbilanz der Batterieproduktion.

LFP für günstigere Elektroautos

Auch andere Fortschritte führen über die Bestandteile der Batterie, die sogenannte Zellchemie. So fand man in den letzten Jahren Wege, den Kobaltanteil in der Kathode von Hochleistungsbatterien (NMC) deutlich zu reduzieren. Die teils problematischen und nicht billigen Metalle können auch gänzlich ersetzt werden, beispielsweise durch Eisenphosphat. LiFePO-Akkus weisen eine geringere Energiedichte auf, lassen sich aber günstiger herstellen und gelten obendrein als weniger kälteempfindlich. Sie bieten den Herstellern die Möglichkeit, günstigere Elektroautos zu bauen. Tesla sowie mehrere chinesische Hersteller haben seit einiger Zeit Varianten mit LiFePO- oder LFP-Batterien im Angebot. Bei Citroën ermöglicht eine solche Batterie im neuen Elektrokleinwagen ë-C3 einen Einstiegspreis von unter 25 000 Franken. Dies wird in der Branche als Preisschwelle für die «zahlbare» Elektromobilität angesehen. Ein Hemmschuh für die Verbreitung der Elektromobilität: Im Ankauf sind E-Autos teurer, erst im Betrieb holen sie diese Anfangsinvestition (meist sehr bald) wieder rein – wie sich auf der TCS Autosuche für alle Automodelle ausrechnen lässt. Es werde in den kommenden Jahren zu einem breiteren Einsatz von LFP-Akkus in Elektroautos kommen, schätzt Corsin Battaglia. Auch die Natrium-Ionen-Batterie hält er für interessant. «Sie dürfte aber eher in Spezialanwendungen zum Einsatz kommen, obwohl erste Elektroautos mit Natrium-Ionen-Batterien bereits vorgestellt wurden.» Lithium als Ladungsträger fällt bei diesem Batterietyp weg, stattdessen wandern Natrium-Ionen von Pol zu Pol. Es sei absehbar, dass diese potenziell nochmals günstigere Technik annähernd die Leistungsfähigkeit von LFP erreiche. Weitere Ideen zirkulieren, so für eine Lithium-Luft-Batterie. «Das ist aufgrund der tiefen Effizienz eher noch eine Luftnummer», sagt Empa-Experte Battaglia.

China baut Batterien für die Welt

800 000 Autos.

Eine nochmals ganz andere Frage wird sein, wo Antriebsbatterien für die zunehmende Zahl von Elektroautos künftig hergestellt werden. Heute stammen sie, in dieser Reihenfolge, aus China, Südkorea und Japan. Allein die beiden chinesischen Marktleader CATL und BYD produzieren rund die Hälfte aller Hochvoltakkus. Die USA und Europa wollen nachziehen, denn noch sind alle westlichen Hersteller auf Batterien aus Asien angewiesen. Heute reibt man sich die Augen, wie es zu dieser Abhängigkeit kommen konnte. Eine Erklärung hat Philipp Seidel vom Beratungsunternehmen Arthur D. Little: «Als zu Beginn des letzten Jahrzehnts die Grundlagen für die Elektromobilität gelegt wurden, hielten unsere Autohersteller die Batterie für ein gewöhnliches Zukaufteil», sagte er gegenüber dem Fachblatt «Auto Motor und Sport». Sprich: Man verfuhr, wie seit Jahrzehnten gewohnt, in einem dicht gewobenen Netz von Zulieferern, übersah aber dabei, dass der Energiespeicher künftig die zentrale Rolle spielen würde. Am anderen Ende des Erdballs hingegen stellte der Staatskapitalismus chinesischer Prägung die Weichen entschlossen Richtung Elektromobilität. Von oberster Regierungsseite erhielten die Unternehmen Gewissheit, ob aus industriepolitischer Weitsicht oder aus der einfachen Erkenntnis, das E-Fahrzeuge helfen würden, die verpestete Luft der Megastädte zu entlasten. «Wir Deutschen sprechen gern über Technologieoffenheit, die Chinesen hingegen hatten sehr früh Technologiesicherheit», verdeutlicht Maximilian Fichtner, Professor an der Uni Ulm, den Unterschied der Wirtschaftssysteme. So ist Europas CO₂-Politik in der Mobilität ungewollt zum Steilpass für Chinas Batterie- und Autohersteller geworden.

Fertigung und Zulieferketten

Auf die Zulieferer und ihr Know-how angewiesen zu sein, rächt sich in Zeiten zunehmender geopolitischer Spannungen, zumal die Abhängigkeit eine Doppelte ist. Nicht nur fertigen chinesische Anbieter die meisten Batteriezellen, sie haben in hohem Mass auch die Zulieferkette inklusive die Gewinnung und Verarbeitung der Rohstoffe direkt oder indirekt unter Kontrolle. Gegenbewegungen sind aber im Gang. Die USA und Europa setzen ihrerseits vermehrt auf Industriepolitik. Es mag auf europäischem Boden einige Montageanlagen geben, die komplexere Zellfertigung beschränkt sich aber noch auf wenige Werke. Einige asiatische Spezialisten fertigen in Europa, Joint Ventures von Autoherstellern stehen zumindest bereit. Prognosen gehen davon aus, dass die Fertigungskapazität von 2020 bis 2030 von rund 36 auf über 500 Gigawattstunden zulegen dürfte. Zuletzt wuchs allerdings die Unsicherheit bezüglich der Geschwindigkeit. Nicht nur in der Schweiz stagniert die E-Mobilität, mit Auswirkungen auf die Bedarfsprognosen. ACC, das Joint Venture von Mercedes-Benz, Stellantis und Total Energies, hat Bauvorhaben in Kaiserslautern (D) und Termoli (I) diesen Sommer vorläufig gestoppt – nicht aber jenes in Nordfrankreich. Ein anderes Beispiel zeigt, dass Wille und Geld allein nicht ausreichen: BMW hat einen Liefervertrag mit dem noch jungen Batteriehersteller Northvolt gestoppt, weil sich der industrielle Hochlauf stark verspätet und dabei auch noch zu viel Ausschuss produziert wird.

Weitere Faktoren, die Investitionen in den Bau neuer Zellfabriken in Europa hemmen: Unsicherheit, ob man womöglich auf Fertigungsprozesse setzt, die sich mit dem Fortschritt früh überleben. Oder Zweifel, in Europa preislich gegenüber den mutmasslich höher subventionierten Anbietern in China und den USA Schritt halten zu können.

Bei allen Schwierigkeiten sei zuletzt betont, welchen Nutzen die grosse Menge an Autobatterien quasi als willkommener Nebeneffekt für die sichere Stromversorgung stiften könnte: Die Akkus in den Autos bilden in ihrer Summe einen wachsenden Speicher, der die Stromnetze ganzer Länder stabilisieren könnte. Sobald alle technischen und kommerziellen Puzzleteile für ein geschmeidiges bidirektionales Laden zusammenfinden – wie im spannenden Einzelfall detailliert im «Touring» 2/2023 beschrieben.

Recycling: Schweizer Lösung

Wohin bloss mit all den alten Batterien? Die Frage, was mit den grossen Antriebsbatterien geschieht, wenn sie ausgedient haben, ist berechtigt. Schliesslich stecken wertvolle Rohstoffe (und Energie) in deren Fertigung. Die Antwort ist dreiteilig: Erstens leben die Batterien länger als noch vor wenigen Jahren erwartet. Zweitens können sich ausrangierte Antriebsbatterien nochmals fünf bis zehn Jahre in einem zweiten Leben als stationäre Stromspeicher nützlich machen. Damit lassen sich unter anderem Tag-/Nachtschwankungen von Wind- und Fotovoltaikstrom abfedern. Danach gehen sie, drittens, in die Wiederverwertung. Die Alugehäuse werden entfernt, die Batteriemodule geschreddert, dieses Material anschliessend nach Wertstoff – vor allem Metalle wie Lithium, Nickel, Mangan und Kobalt (sowie Grafit) – getrennt. Das ist nicht graue Theorie, sondern aktuelle Praxis, wie die auf Batterien aus der Unterhaltungselektronik spezialisierte Batrec in Wimmis (Bilder) zeigt. Die eine oder andere Autobatterie ist ebenfalls darunter. Ausgelegt für Akkus aus der E-Mobilität im grossen Stil ist die Librec in Biberist, welche diesen Herbst ihren Betrieb aufnimmt. Initiant und CEO ist Jodok Reinhardt.

Mehr erfahren

Wie lange halten Batterien von Elektroautos?

Erfahren Sie alles Wissenswerte über die Lebensdauer, die Garantie und das Recycling von Elektroauto-Batterien.

3 Fragen an Jodok Reinhardt, CEO Librec AG

Was sind die grössten Herausforderungen bei einem solchen Projekt, und wann geht es nun trotzdem los mit dem Recycling?

Jodok Reinhardt: Die bisher grösste Herausforderung war das unberechenbare Verhalten des Bundesamtes für Umwelt im Jahr 2021 bezüglich des Aufbaus einer schweizweiten Branchenlösung, wie sie in unserem Land sehr erfolgreich für zahlreiche Abfallströme von vielen Gross- und Kleinunternehmen seit langer Zeit gelebt wird. Der grosse Vorteil der klassischen schweizerischen Branchenlösung ist die Volumenbündelung. Dadurch können die Recycler zum Nutzen der Konsumenten günstiger arbeiten und aufwendigere und nachhaltigere Technologie einsetzen. Davon ist das Bundesamt für Umwelt leider abgewichen, was unser Projekt zurückgeworfen hat. Seither läuft bei uns alles wieder nach Plan, und wir sind sehr zufrieden mit dem Fortschritt. Wir haben die Betriebsbewilligung, und neunzig Prozent der Anlageninstallationen sind abgeschlossen. Wir nehmen regelmässig Batterien an, und die elektrische Tiefentladung als erster Produktionsschritt ist bereits operativ. In diesen Wochen startet die Inbetriebnahme der Hauptanlage zur Schwarzmassenproduktion. Wir gehen von einem Produktionsstart per 1. Oktober 2024 aus. Mit unserem innovativen Verfahren erreichen wir eine Rückgewinnung von 97 Prozent aller Wertstoffe und verursachen dabei lediglich zehn bis vierzig Kilo CO₂-Äquivalente pro Tonne verarbeitetes Material. Das ist absolute Weltspitze! Mit anderen Worten: Das Recycling der Antriebsbatterien aus der Elektromobilität ist technisch vollständig gelöst und bereits mit einer industriellen Anlage mitten in der Schweiz umgesetzt.

Abfüllanlage der Batrec in Wimmis.

Noch sind die Rückläufe ausgedienter Traktionsbatterien eher gering. Sind Sie zu früh dran?

Librec ist auf den europäischen Markt ausgerichtet. Achtzig Prozent des Batteriematerials, welches heute in Europa rezykliert werden muss, sind Ausschüsse aus der Batterieproduktion. Wir sind mit zahlreichen Batterieherstellern in Gesprächen zur Abnahme und Verarbeitung ihrer Produktionsabfälle. Dazu kommen Rückrufe von Batterien mit Produktionsfehlern und schliesslich – wie Sie richtig sagen – noch in geringem Umfang Altbatterien. Ja, wir sind früh in den Markt eingestiegen, um früh Erfahrungen zu sammeln und um eine starke Marktposition für die zukünftigen grossen Mengen an Altbatterien aufzubauen. Für uns geht der Business Case auf.

nach dem Schreddern der Batteriezellen.

Bei der Anlieferung eines Batteriepacks, wer zahlt? Sie für die enthaltenen Rohstoffe oder der Lieferant für die Rücknahme?

Das hängt von zwei Faktoren ab: Wenn der Abgeber uns das Material im Eigentum überlässt, verkaufen wir unser Rezyklat – die Schwarzmasse – für die Weiterverarbeitung zum Ausgangsstoff für die Batterieproduktion. In diesem Fall hängt unser Erlös von den Weltmarktkursen von Nickel, Kobalt und Lithium ab, welche in unserem Rezyklat enthalten sind. Sind diese Kurse hoch, können wir der Kundschaft die Batterien abkaufen, sind die Kurse tief, benötigen wir teilweise noch eine Bezahlung. Aktuell bewegen sich die Preise für Altbatterien in diesem Fall um den Nullpunkt. Im anderen Fall bleibt der Abgeber – zum Beispiel ein Auto- oder Batteriehersteller – im Besitz seines Batteriematerials, und wir machen lediglich die Umarbeitung zur Schwarzmasse (Rezyklat) als Lohnfertiger. Diese Variante hat den grossen Vorteil, dass das Risiko der schwankenden Rohmaterialkurse für alle Beteiligten wegfällt.

Text: Daniel Riesen

Fotos MG Media, Porsche Christophorus, Citroën, ACC Automotive Cells Company, Matthew Worden Photography, Mercedes-Benz Group AG, Emanuel Freudiger

Weitere Dienstleistungen der Touring-Redaktion

Weitere Publikationen des TCS

Kraftvoller Zuwachs für die gelbe Flotte

Die Einsatzfahrzeuge der TCS Patrouille müssen viel leisten und so manchen Kilometer abspulen – im Schnitt rund 32 000 pro Auto ...

Die Stadt, die nicht mehr ruht

Schon ein Tag in Tirana bietet eine Vielfalt an Stimmungen und jede Menge Einblicke in seine Vergangenheit, die Gegenwart und ...

Automaten übernehmen

Schaltest du noch, oder hast du schon einen Automaten?

Unwetter bedrohen den Verkehr

Naturgefahren wie Hochwasser, Lawinen oder Erdrutsche führen immer häufiger zu Verkehrsunterbrüchen auf Strassen und Schiene.