Nel mondo della mobilità elettrica, quasi tutto ruota intorno alle batterie. Queste immagazzinano l’energia di cui i motori elettrici hanno bisogno per avanzare. Hanno un’influenza decisiva sull’autonomia dei veicoli e sul tempo che trascorriamo alla stazione di ricarica. A causa delle loro dimensioni e peso, determinano in modo significativo il tipo di design del veicolo. Progettisti e ingegneri aerodinamici versano tanto sudore per rendere le automobili il più snelle possibile, migliorando l’efficienza per salvaguardare le batterie. In definitiva, si tratta sempre di una questione di soldi, dato che rappresentano fino al 40% dei costi di produzione di un veicolo elettrico.

Le vetture elettriche esistevano già agli inizi della storia dell’auto. Se alla fine si è imposto il motore a combustione probabilmente non è stato merito suo quanto piuttosto della fonte di energia usata per alimentarlo: i combustibili fossili contengono circa 30 volte più energia delle moderne batterie, sono disponibili in gran quantità e a basso costo. Solo con il lancio delle prime batterie agli ioni di litio nell’elettronica di consumo, nei primi anni ’90, i sistemi di accumulo di energia elettrochimica ricaricabili sono divenuti idonei all’impiego per la mobilità, anche se inizialmente a prezzi esorbitanti e dunque non adatti alla produzione industriale di automobili.

Ioni di litio al limite

A distanza di ben trent’anni, le batterie da trazione hanno raggiunto un livello notevole. Tuttavia, sono ancora grandi, pesanti e costose. Un nuovo salto tecnologico come quello rappresentato dalla batteria agli ioni di litio sarebbe senza dubbio benvenuto. Ma quale dovrebbe essere il miglioramento? Dopo tutto, i progressi compiuti negli ultimi decenni sono stati considerevoli sotto molti aspetti, anche se lo sviluppo è proceduto al trotto piuttosto che al galoppo, ossia più lentamente di quanto sperassero i più ottimisti. Per questo motivo gli esperti sono felici di commentare i risultati della ricerca, ma si astengono dal fare previsioni temporali. Questo vale anche per Corsin Battaglia, ricercatore dell’Empa sugli accumulatori e professore ordinario al Politecnico federale di Zurigo. Attualmente si parla di batterie agli ioni di litio di terza generazione, «ma la chimica è ormai praticamente giunta al limite; quindi, la domanda è cosa verrà dopo. Batterie agli ioni di litio di 4a generazione o qualcosa di completamente diverso»?

Battaglia non è solo un osservatore della scena; il suo team all’Empa ha trascorso anni a lavorare sull’elemento centrale delle future batterie allo stato solido. Queste sono viste come la prossima «grande cosa». Un raddoppio della densità energetica sembra possibile sostituendo l’elettrolita liquido con uno solido – ceramiche e polimeri sono tra le opzioni – che consenta di usare altri materiali per l’anodo, cruciale per l’immagazzinamento dell’energia (ad esempio il litio metallico al posto della grafite usata finora). La maggiore densità energetica porta maggiore autonomia o batterie più piccole. Altri potenziali vantaggi: ricarica rapida, longevità, oltre a stabilità del ciclo e maggiore sicurezza antincendio.

La speranza delle batterie allo stato solido

Numerose aziende, sia affermate che meno note, hanno già annunciato il lancio di prodotti maturi per il mercato per i prossimi anni. Samsung SDI ha recentemente comunicato di aver consegnato i primi campioni ai clienti. L’inizio della produzione in serie è previsto per il 2027. Anche Toyota ha annunciato la stessa data per il proprio prodotto, con il quale una Toyota elettrica dovrebbe percorrere 1000 km ed essere ricaricata dal 10 all’80% (cioè per 700 km) in dieci minuti.

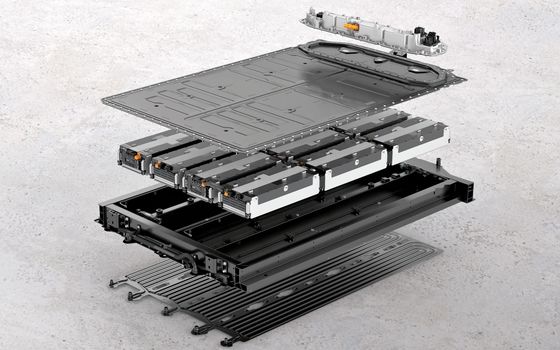

Sono previsioni che fanno venire l’acquolina in bocca. Rinviare l’acquisto in attesa di queste super-batterie non è tuttavia necessario. Quelle di oggi sono già in grado di affrontare tutte le sfide poste della mobilità elettrica. Le batterie possono essere facilmente alloggiate nel pianale dell’auto (piattaforme skateboard), offrono un’autonomia sufficiente alle necessità quotidiane, possono essere ricaricate abbastanza rapidamente e durano più a lungo di quanto si immaginasse ancora dieci anni fa (anche perché sono diventate più grandi e meno sollecitate). Tuttavia, sono necessari ulteriori progressi in diverse aree: in termini di costi, estrazione e tracciabilità delle materie prime, nonché di impronta ambientale lasciata nella loro produzione.

LFP per auto elettriche a buon mercato

Altri progressi toccano anche i componenti della batteria, inerenti alla cosiddetta chimica delle celle. Negli ultimi anni, ad esempio, si è trovato il modo di ridurre significativamente il contenuto di cobalto nel catodo delle batterie ad alte prestazioni (batterie NMC). I metalli, alcuni dei quali sono problematici e non economici, possono anche essere sostituiti completamente, ad esempio con il fosfato ferroso. Le batterie LiFePO hanno una densità energetica inferiore, ma possono essere prodotte in modo più economico e sono anche considerate meno sensibili al freddo. Offrono ai produttori l’opportunità di costruire auto elettriche più economiche. Tesla e diversi produttori cinesi propongono da tempo varianti con batterie LiFePO o LFP. Per Citroën, una batteria di questo tipo sulla nuova piccola auto elettrica ë-C3 consente un prezzo di ingresso inferiore a 25 000 franchi. Una cifra considerata dal settore come la soglia di prezzo per una mobilità elettrica «accessibile». Il prezzo d’acquisto è infatti un ostacolo alla diffusione dell’elettromobilità: le auto elettriche sono care e solo i costi di utilizzo inferiori permettono di recuperare l’investimento iniziale (di solito molto in fretta), come si può calcolare per tutti i modelli repertoriati nella banca dati della ricerca auto del TCS.

Corsin Battaglia ritiene che nei prossimi anni le batterie LFP saranno ampiamente utilizzate sulle auto elettriche. Egli ritiene interessante anche la batteria agli ioni di sodio. «Tuttavia, è più probabile che venga utilizzata in ambiti specifici, anche se sono già state presentate le prime auto elettriche con batterie agli ioni di sodio». In questo tipo di accumulatore il litio non viene più utilizzato come vettore di carica, ma sono gli ioni di sodio che si spostano da un polo all’altro. È prevedibile che questa tecnologia, potenzialmente ancora più economica, si avvicini alle prestazioni delle LFP. Circolano poi altre idee, come quella di una batteria litio-aria. «A causa della bassa efficienza, quest’idea è utopica per non dire campata in aria», aggiunge l’esperto dell’Empa.

La Cina costruisce le batterie per tutto il mondo

Un’altra questione completamente diversa è il luogo dove saranno prodotte in futuro le batterie di trazione per il crescente numero di auto elettriche. Oggi provengono, nell’ordine, da Cina, Corea del Sud e Giappone. I due leader di mercato cinesi CATL e BYD producono da soli circa la metà di tutte le batterie ad alta tensione. Gli Stati Uniti e l’Europa vogliono seguire l’esempio, poiché tutti i produttori occidentali dipendono ancora dalle forniture provenienti dall’Asia. Una situazione sulla quale ci si interroga. Philipp Seidel della società di consulenza Arthur D. Little spiega: «Quando all’inizio dello scorso decennio sono state gettate le basi per l’elettromobilità, le nostre case automobilistiche pensavano che la batteria fosse un pezzo come un altro, da acquistare», ha dichiarato alla rivista specializzata «Auto Motor und Sport». Ciò li ha portati, come accade da decenni, a ricorrere ad una fitta rete di fornitori. Hanno cioè trascurato il fatto che il sistema di accumulo dell’energia avrebbe avuto un ruolo centrale in futuro. All’altro capo del mondo, invece, il capitalismo di Stato cinese ha scommesso senza tentennamenti sulla mobilità elettrica. Le aziende cinesi hanno ricevuto certezze dalle più alte sfere governative, sia grazie alla lungimiranza della politica industriale sia per la semplice consapevolezza che i veicoli elettrici avrebbero contribuito a migliorare l’aria inquinata delle loro megalopoli. «A noi tedeschi piace parlare di apertura tecnologica, mentre i cinesi hanno fin da subito preferito la sicurezza tecnologica», afferma Maximilian Fichtner, professore all’Università di Ulm, riassumendo la differenza tra i due sistemi economici. La politica europea in materia di CO₂ nel settore della mobilità ha poi involontariamente regalato un vantaggio ai produttori cinesi di batterie e automobili.

Produzione e reti di approvvigionamento

Con le crescenti tensioni geopolitiche, la dipendenza dai fornitori e dal loro know-how si sta vendicando, soprattutto perché la dipendenza è duplice. I fornitori cinesi non solo producono la maggior parte delle celle per batterie, ma hanno anche un elevato grado di controllo diretto o indiretto sulla catena di fornitura, compresa l’estrazione e la lavorazione delle materie prime. Tuttavia, in Occidente si sta correndo ai ripari. Da parte loro, gli Stati Uniti e l’Europa stanno sviluppando una loro politica industriale in questo settore. In Europa sono presenti alcuni impianti di assemblaggio, ma la produzione delle celle più complesse è ancora limitata a pochi stabilimenti. Alcuni produttori asiatici producono inoltre sul Vecchio Continente e sono state avviate joint venture tra costruttori di automobili. Secondo le previsioni, la capacità produttiva dovrebbe aumentare da circa 36 a oltre 500 gigawattora tra il 2020 e il 2030. Negli ultimi tempi, tuttavia, è cresciuta anche l’incertezza. La mobilità elettrica non ristagna solamente in Svizzera, con conseguenze sulle previsioni della domanda. ACC, la joint venture tra Mercedes-Benz, Stellantis e Total Energies, quest’estate ha temporaneamente interrotto i progetti di costruzione a Kaiserslautern (D) e Termoli (I) – ma non quello nel nord della Francia. Un altro esempio dimostra che la volontà e il denaro da soli non bastano: BMW ha annullato un contratto di fornitura con il neonato produttore di batterie Northvolt perché l’avvio dell’attività industriale è in forte ritardo e vengono prodotti troppi scarti.

Altri fattori che inibiscono gli investimenti nella costruzione di nuove fabbriche di celle in Europa: il timore di puntare su processi produttivi suscettibili di essere presto superati dal progresso tecnologico. O i dubbi sulla possibilità in Europa di tenere il passo in fatto di prezzi con i fornitori cinesi e statunitensi, presumibilmente più sovvenzionati. Nonostante tutte le difficoltà, va salutato come un gradito effetto collaterale il contributo che il gran numero di batterie nelle auto elettriche possono recare ad un approvvigionamento energetico sicuro. Insieme formano una sorta di gigantesco sistema di accumulo capace di stabilizzare le reti elettriche di interi Paesi. Non appena tutte le tessere tecniche e commerciali del puzzle per una ricarica bidirezionale senza problemi si uniranno, come nell’interessante caso descritto in dettaglio sul «Touring» 2/2023.

Dove vanno a finire le pile in Svizzera?

È legittimo chiedersi cosa succede con le grandi batterie di trazione delle auto una volta esauste, considerando quante risorse, fra materie prime ed energia, sono necessarie per fabbricarle. La risposta è triplice. Innanzitutto si sono rivelate più longeve di quanto non ci si aspettasse fino a pochi anni fa. Secondo, giunte a fine vita, le batterie delle automobili rinascono come accumulatori stazionari. Così contribuiscono per altri cinque, dieci anni alla stabilità della rete, assorbendo le fluttuazioni giorno/notte dell’elettricità generata dall’eolico e solare. In terzo luogo e infine vengono avviate al riciclaggio vero e proprio: si rimuove la cassa in alluminio per triturare i moduli batteria e separarne i materiali di valore, in primis litio, nichel, manganese e cobalto (nonché grafite). Non si tratta di grigia teoria, ma è questa la procedura applicata dalla Batrec a Wimmis (foto), azienda specializzata leader nello smaltimento e recupero di pile vuote dell’elettronica di consumo. Talvolta fra queste si trova anche qualche vecchia batteria auto. Sarà però la Librec di Biberist, pienamente operativa da quest’autunno, ad occuparsi del riciclaggio in grande stile degli accumulatori dismessi dei veicoli elettrici. Jodok Reinhardt ne è il fondatore e amministratore delegato.

Per saperne di più

Quanto durano le batterie delle auto elettriche?

Scoprite tutto ciò che è bene sapere sulla durata, la garanzia e il riciclo delle batterie per le auto elettriche.

3 domande a Jodok Reinhardt, CEO Librec SA

Quali sono le maggiori sfide di un progetto di questo genere e quando prevedete di avviare il riciclaggio delle batterie auto?

Jodok Reinhardt: Finora la maggior sfida è stato il comportamento imprevedibile dell’Ufficio federale dell’ambiente (UFAM) nel 2021 riguardo alla messa a punto di una soluzione settoriale a livello nazionale sulla falsariga degli accordi volontari stipulati da tempo per altri flussi di rifiuti con numerose imprese grandi e piccole che collaborano con successo. Il principale vantaggio della classica soluzione settoriale svizzera consiste nel raggruppamento di volumi, che consente così di operare a costi più bassi, a tutto beneficio del consumatore, e con tecnologie più sofisticate e sostenibili. A sorpresa l’UFAM se ne era discostato, ciò che ha rallentato il nostro progetto. Nel frattempo tutto è rientrato nell’ordine e possiamo dirci molto soddisfatti dell’avanzamento dei lavori. Abbiamo ottenuto la licenza di esercizio e realizzato il 90% delle installazioni. Accettiamo già batterie su base regolare tant’è che abbiamo potuto attivare la prima fase del processo di riciclaggio, ovvero la scarica elettrica completa. In queste settimane stiamo finalizzando l’impianto per la produzione di massa nera, che dovrebbe essere avviata ufficialmente il 1° ottobre 2024. Grazie ai nostri procedimenti innovativi siamo in grado di ricavare il 97% di tutte le materie preziose generando appena da 10 a 40 kg di equivalente CO2 per tonnellata di materiale smaltito. È il miglior tasso di recupero al mondo. In altre parole: abbiamo superato la sfida e risolto al 100% le esigenze tecniche poste dal riciclaggio di batterie provenienti dalla mobilità elettrica. Ed abbiamo messo in piedi un moderno stabilimento per il loro trattamento efficiente qui in Svizzera.

riempimento per il riciclaggio batterie

di Batrec a Wimmis.

Attualmente la quota di ritorno delle batterie auto dismesse è ancora bassa. Siete arrivati in anticipo sui tempi?

Con Librec ci orientiamo al mercato europeo. L’80% dei materiali riusabili delle batterie è costituito da rifiuti industriali. Siamo in trattative con numerosi fabbricanti per accettarne e riciclarne gli scarti di produzione. A questi si aggiungono i richiami di batterie con difetti di produzione e infine gli accumulatori dismessi delle auto elettriche la cui quota, come dite giustamente voi, è ancora bassa. Ci siamo posizionati così presto per poter raccogliere esperienze sul campo e consolidare la nostra posizione sul mercato, garantendoci grossi quantitativi di batterie vecchie. Il nostro «business case» funziona.

numerosi materiali riciclabili.

Riciclare costa. Chi paga, voi per le materie recuperate o il fornitore che riprende indietro la batteria dismessa?

Dipende da due fattori: se le batterie ci vengono rese e ne diventiamo proprietari, vendiamo le materie prime secondarie che ne ricaviamo, cioè la massa nera che potrà essere riutilizzata per la costruzione di nuove batterie. In questo caso il guadagno dipende dalle quotazioni dei metalli preziosi nichel, litio, cobalto contenuti nel riciclato registrate sul mercato mondiale. Se i prezzi delle materie prime sono alti possiamo acquistare le batterie ai nostri fornitori, se invece sono bassi dobbiamo ancora chiedere un pagamento per il riciclaggio. Attualmente i prezzi per le batterie vecchie sono bassissimi, si aggirano intorno allo zero. Nel caso contrario l’azienda che ce le consegna, ad esempio un costruttore d’auto o produttore di batterie, ne resta il proprietario e ci incarica semplicemente di trasformarle in massa nera in qualità di subappaltatori. Quest’ultima variante offre il vantaggio, a tutti i partner, che viene meno il rischio di fluttuazioni dei prezzi delle materie prime.

Testo: Daniel Riesen

Foto: MG Media, Porsche Christophorus, Citroën, ACC Automotive Cells Company, Matthew Worden Photography, Mercedes-Benz Group AG, Emanuel Freudiger

Altri servizi della redazione Touring

Altri contributi della redazione Touring

Donaueschingen, le origini del Danubio e non solo

Donaueschingen sorge su un aspro altopiano tra la Foresta Nera e il Giura Svevo. È qui che nasce il Danubio ed è sempre qui che ...

Fondue per tutti

Un’esperienza conviviale in luoghi insoliti

I 5 laghi ghiacciati più grandi della Svizzera

«Volare» su piste di ghiaccio speciali

Automobili - La Top 5 in Svizzera

I modelli d’auto più venduti nel 2025.